La fabricación de la grapa planteó un desafío importante debido a las características de formación de titanio, el tamaño pequeño y la forma compleja de la pieza, y las tolerancias en las dimensiones clave. La compañía consideró mecanizar la pieza, pero eso sería muy costoso para los volúmenes que AngioLink anticipó. AVNA les mostró las ventajas de una solución estampada.

Superando los desafíos de trabajar con titanio

El proceso de Producción de Prototipos

Comprobados® deAVNA, utiliza los mismos conceptos, secuencia de operaciones,

herramientas y dirección, que se utilizarían en la herramienta de producción.

La replicación del proceso de fabricación de estampado durante la etapa de

prototipo minimiza los costosos cambios posteriores en el proyecto que no

habrían sido identificados mediante el mecanizado u otros métodos de creación

de prototipos. La resistencia de los componentes, el agrietamiento, el acabado

de la superficie, la condición de los bordes y la capacidad de tolerancia se

evalúan y verifican. Las diferencias entre el moldeo por inyección de metal, el

mecanizado y el estampado se ven afectados por estos factores.

El titanio es muy trabajable en frío, pero

es extremadamente abrasivo, blando y pegajoso, y tiene una mayor resistencia

que otros metales recocidos que poseen bajo contenido de carbono. Requiere más

atención a la recuperación elástica en comparación con otros materiales: exhibe

aproximadamente un 25% más de «recuperación elástica» debido a su

módulo elástico más bajo, y tiende a agudizarse más fácilmente que los aceros,

por lo que los diseños de herramientas deben modificarse apropiadamente.

Otro desafío de estampar titanio es su

susceptibilidad a pegarse a las superficies de las herramientas. «A veces

esto tiene un efecto como el papel de lija donde simplemente se desgasta y hace

que se acumulen partículas arenosas en las herramientas», dice Shawn

Russell, vicepresidente de I+D e ingeniería deAVNA . Otras veces, la

recolección de las herramientas realmente sujetará el material, estirando las

características de la grapa fuera de tolerancia. Estas condiciones son causadas

por el calor y la fricción.

Para mitigar todos estos problemas,AVNA

desarrolló herramientas con radios de limpieza muy generosos en los moldes y

punzones y acabados superficiales de 5 micro o menos. Además, la lubricación

del troquel creó una barrera entre la parte de titanio y el material del

troquel.

Superando los desafíos del pequeño tamaño básico

Otro desafío con estampar la grapa es su

tamaño. Por ejemplo, las patas cortas se destripan por todas partes con una

ranura en el medio, dejando el ancho de la línea un poco más grande que el

grosor del material. Típicamente, las operaciones de estampado requieren áreas

en blanco que son mayores que el grosor del material. Esto requiere técnicas

especiales de sujeción y guía en la herramienta. Las puntas de la grapa son muy

críticas para sostener, guiar y apoyar. estas puntas se mantienen a +/- 0.0002

″ (.005 mm) de radio esférico máximo, un punto casi perfecto. “Muchas personas

creen que los estampados deben mantener el grosor del material en todo el

componente. Sin embargo, las operaciones de acuñación, estampado y extrusión se

pueden usar para formar características complejas en un producto estampado ”,

dice Russell.

La forma de la grapa crea un desafío de

formación único al intentar mantener la estabilidad dimensional. La forma

distintiva tiene las ocho patas interconectadas en la parte superior, y el

radio de curvatura de cada pierna no tiene relieve a su alrededor donde se

conecta con el cuerpo principal. Esto da como resultado que una parte de cada

radio de curvatura caiga parcialmente dentro del área plana superior, lo que

causa interferencia con el radio de curvatura de las patas vecinas. Esto

provoca una falta de aislamiento y control de las patas largas previamente

formadas, cuando se forman las cuatro patas cortas. Los ingenieros deAVNA

superaron esto con una secuencia de herramientas de formación rotativas, que

configuraron cada curva de forma independiente.

La grapa tiene patas dobladas que

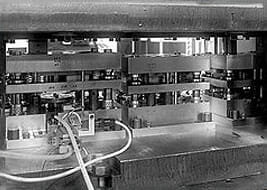

representaron un desafío para diseñar el troquel progresivo. AVNA diseñó un

sistema de estación de transferencia para formar y expulsar la pieza de las herramientas.

Transfiere la pieza hacia y desde 6 estaciones de herramientas y expulsión de

piezas.

El desafío de fabricar según estándares médicos

Casi todas las aplicaciones médicas para componentes de titanio estampados requieren que estén libres de rasguños, mellas y rebabas. Los refinados diseños de herramientas de troquel progresivo de AVNA pueden minimizar o eliminar estas condiciones. Un ejemplo es el uso de la acuñación. La acuñación utiliza un punzón y una matriz para comprimir las rebabas en el borde del material, eliminando la necesidad de operaciones de desbarbado secundarias. El movimiento vibratorio o de barril o un proceso de electropulido también pueden eliminar rebabas y mejorar la calidad de la superficie.

Como la grapa es un dispositivo implantable, las piezas requieren limpieza. AVNA desarrolló un método patentado para quitar las grapas directamente de las herramientas de troquelado progresivo, enviándolas a través de un sistema de «descarga» y luego cargando automáticamente en el empaque. El embalaje se incorpora directamente al proceso de ensamblaje del cliente.

“AVNA proporcionó a AngioLink la experiencia y orientación adecuadas para enfrentar el desafío de estampado de nuestro dispositivo desde la etapa inicial del prototipo hasta la producción final de la herramienta. Su personal es extremadamente eficiente, profesional y está comprometido con el concepto del equipo cliente-proveedor para la resolución de problemas «, dice Bob LaFerrara, Director de Operaciones de AngioLink.

Inglés

Inglés