Después de varios años de desarrollo y propuestas de diseño costosas, el cliente le pidió a AVNA que ayudara a desarrollar la Articulación A, como un conjunto de eslabones y resortes de acero inoxidable estampado pendiente de patente para cumplir con sus objetivos de costo / diseño. Comenzamos por asociarnos con el cliente para comprender los requisitos críticos de la aplicación.

La fabricación de la Articulación A es muy difícil debido al complejo proceso de ensamblaje de soldadura, las tolerancias en las dimensiones clave y el costo objetivo. El método de fabricación inicial que nuestro cliente consideró fue cortar tubos de acero inoxidable con láser y soldar resortes a los enlaces individuales. Para prototipos y aplicaciones de bajo volumen, este método es muy rentable, sin embargo para requisitos de producción de mayor volumen, un componente soldado con estampado de metal es mucho más rentable.

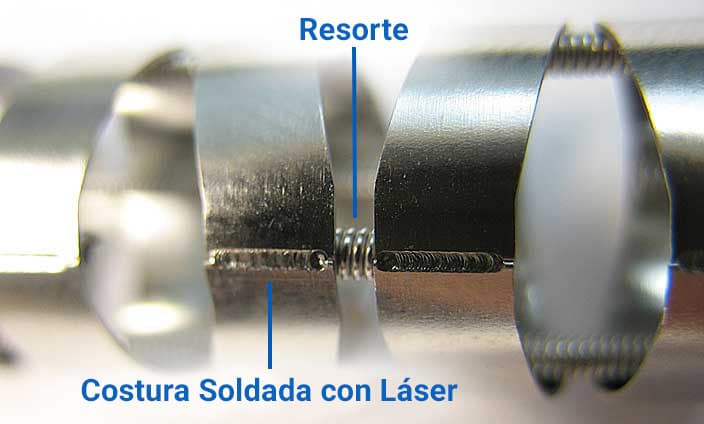

AVNA inventó un proceso pendiente de patente en el que los enlaces de articulaciones individuales se estampan e interconectan como un conjunto completo para mantener sus ubicaciones durante el ensamblaje de soldadura de la articulación. Primero, todos los enlaces planos interconectados se unen mediante resortes soldados con láser; a continuación, los enlaces son separados; luego, la Articulación A ensamblada se conforma en su diámetro final. Para volver a conectar los extremos abiertos de cada enlace, una costura de operación láser suelda la última fila de resortes internos a través de cada enlace de extremo a extremo. Esta innovación mantiene los (14) enlaces individuales de la Articulación A en posición, antes de soldar los (28) resortes en su lugar.

Estas técnicas de fabricación patentadas construyeron una Articulación A a un costo significativamente menor que otros métodos. Además, esta nueva técnica puede ayudar a crear soluciones para una amplia gama de aplicaciones de articulaciones médicas y no médicas con dos beneficios muy significativos: calidad constante y menor costo.

Vía rápida a la producción

Gracias al proceso comprado de producción de prototipos deAVNA, pudimos utilizar los mismos conceptos de herramientas, secuencia de operaciones y dirección de grano que se utilizarán en la herramienta de producción. La replicación del proceso de estampado y fabricación durante la etapa de prototipado puede minimizar los costosos cambios posteriores en el proyecto que no se habrían identificado utilizando el mecanizado u otros métodos de creación de prototipos. Para esta aplicación, la resistencia de los componentes, el agrietamiento, el acabado de la superficie, las condiciones de los bordes y la capacidad de tolerancia son algunas de las preocupaciones que evaluamos y abordamos.

El estampado y el ensamblaje soldado con láser también redujeron significativamente el costo de capital de las herramientas y la preproducción sobre otros métodos de fabricación.

La línea de fondo:

AVNA se asoció en todo el espectro de ingeniería con nuestro cliente para desarrollar una nueva forma de fabricar un componente altamente sofisticado. Juntos, redujimos significativamente el costo al tiempo que mantuvimos características críticas. El proceso final se controla, supervisa y mantiene para producir una pieza de alta calidad de manera consistente. Lo más importante, el cliente obtuvo un mejor componente, por menos.

Principales beneficios:

- El cliente recibe un conjunto estampado de tolerancia extremadamente ajustada con (28) resortes y alta capacidad de proceso a un costo significativamente menor que un conjunto de tubo cortado con láser.

- Con la operación automatizada de soldadura láser y la integración de la operación automatizada de formación de rollos, cada pieza cumple con las especificaciones de impresión sin requerir operaciones secundarias.

- Este esfuerzo de investigación y desarrollo revela oportunidades para que esta tecnología beneficie a los clientes de varias industrias que pueden reducir los costos con articulaciones estampadas en lugar de utilizar procesos de fabricación más costosos.

Inglés

Inglés